3. Деталировка ГРМ

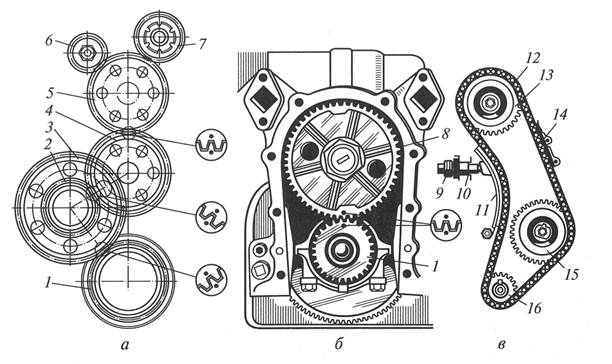

Привод распределительного вала.

Распределительный вал приводится в движение при помощи зубчатой, цепной или

зубчато-ременной передачи (рис. 5).

а, б — зубчатый; в —

цепной; 1 — ведущие шестерни; 2, 3 — блок промежуточных

зубчатых колес; 4, 8 - зубчатые колеса распределительных валов; 5 — зубчатое

колесо топливного насоса; 6 — шестерня привода насоса гидроусилителя; 7—

шестерня привода компрессора; 9 — гайка;

10 — регулировочный механизм; 11 — башмак натяжного устройства;

12 — двухрядная втулочно-роликовая цепь; 13 — звездочка

распределительного вала; 14 — пластмассовая колодка

(успокоитель); 15 — звездочка привода

масляного насоса и распределителя зажигания; 16 — ведущая звездочка коленчатого

вала.

Зубчатые колеса привода

должны входить в зацепление между собой при строго определенном положении

коленчатого и распределительного валов, что обеспечивает правильность заданных

фаз газораспределения и порядка работы двигателя. Поэтому при сборке двигателя

зубчатые колеса вводятся в зацепление по меткам (схемы меток на рисунке 5, а,

б) на их зубьях (на впадине между зубьями колеса и на зубе шестерни). Чтобы

уменьшить уровень шума зубчатых колес, их изготавливают из различных

материалов. На коленчатом валу устанавливают стальную шестерню, а на

распределительном — чугунное (двигатели автомобилей ЗИЛ-431410, МАЗ-5335) или

текстолитовое колесо (двигатели автомобилей ГАЗ-3307, -3302, -2705 «ГАЗель»).

Распределительный вал.

Распределительный вал изготавливают из стали или специального чугуна и

подвергают термической обработке. Профиль его кулачков, как впускных 6 (рис.

2), так и выпускных 7, у большинства двигателей делают одинаковым.

Одноименные (впускные и

выпускные) кулачки располагаются в четырехцилиндровом двигателе, под углом 90°,

в шестицилиндровом — под углом 60°, а в восьмицилиндровом — под углом 45°. При

шлифовании кулачкам придают небольшую конусность. Взаимодействие сферической

поверхности торца толкателей 19 с конической поверхностью кулачков обеспечивает

их поворот в процессе работы.

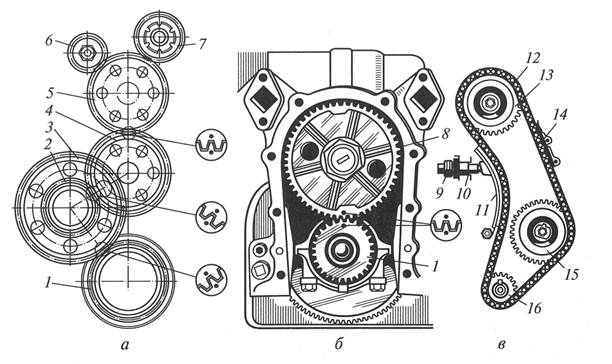

Рисунок 6 -

Детали привода клапанов дизелей:

а — ЯМЗ; б — КамАЗ; 1 —

ось; 2 — ролик; 3, 7 — толкатели; 4 — штанги;

5 — регулировочный винт; 6 — коромысло; 8 — сферическая

поверхность под штангу; 9 — отверстие для слива масла; 10 — наплавленная

поверхность толкателей; 11 наконечник; а

и b — плечи коромысла.

Начиная с передней

опорной шейки 4, диаметр шеек уменьшается, что облегчает установку

распределительного вала в картере двигателя. Число опорных шеек обычно равно

числу коренных подшипников коленчатого вала. Втулки 8 опорных шеек

изготавливают из стали, а внутреннюю поверхность их покрывают антифрикционным

сплавом.

На переднем конце

распределительного вала расположен эксцентрик 5, воздействующий на штангу 24

привода бензонасоса, а на его заднем конце находится шестерня 28, которая

приводит во вращение зубчатое колесо валика 29, расположенного в корпусе 27

привода распределителя зажигания и смазочного насоса.

Между зубчатым колесом 1

распределительного вала и его передней опорной шейкой установлено распорное

кольцо 3 упорного фланца 2, крепящегося болтами к блоку и удерживающего вал от

продольного перемещения. Так как толщина распорного кольца 3 больше толщины

упорного фланца 2, обеспечивается осевой зазор («разбег») распределительного

вала, который должен составлять 0,08 ÷

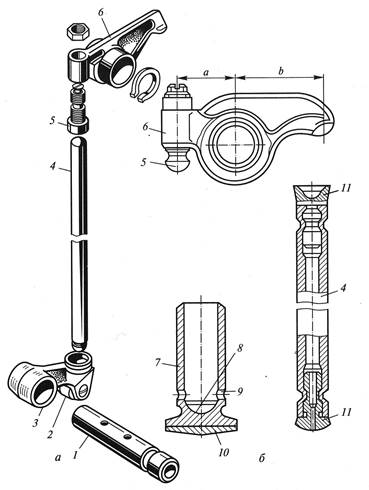

Толкатели.

Они предназначены для передачи усилия от распределительного вала через штанги к

коромыслам. Изготавливают их из стали или чугуна. Толкатели (рис. 6) бывают

цилиндрические и рычажно-роликовые. В дизелях ЯМЗ-236М2 и -238М2 применяют

рычажно-роликовые толкатели качающегося типа (рис. 6, а), установленные на оси 1

над распределительным валом.

Ролик 2 толкателя 3

опирается на кулачок распределительного вала. Ось ролика вращается на игольчатых

подшипниках, поэтому при перекатывании ролика по кулачку трение скольжения

заменяется трением качения, что повышает срок службы толкателя. Сверху на

толкатель опирается штанга 4.

В двигателях ЗИЛ-508,

ЗМЗ-511 и КамАЗ-740, Д-245.12 применяют цилиндрические толкатели 7 (рис. 6, б),

установленные в специальных отверстиях — направляющих. В дизеле КамАЗ-740

применяют съемные направляющие. Внутренняя полость толкателя имеет сферическую

поверхность 8 под штангу и отверстие 9 для слива масла. Для повышения

работоспособности торцовую поверхность 10 стальных толкателей в месте

соприкосновения с кулачком наплавляют специальным износостойким чугуном.

Штанги.

Для передачи усилия от толкателей к коромыслам служат штанги, которые

изготавливают из стального прутка с закаленными концами (двигатели ЗИЛ-508) или

стержня из алюминиевого сплава (двигатели ЗМЗ-511 и -4022) со стальными

сферическими наконечниками.

В дизелях ЯМЗ и КамАЗ,

Д-245Л2 штанги 4 (рис. 6, б) делают обычно из стальной трубки.

На концах штанг

напрессовывают стальные сферические наконечники 11, которыми они с одной

стороны упираются в сферические поверхности регулировочных винтов 5 (рис. 6,

а), ввернутых в коромысла 6, а с другой — в толкатели.

Коромысла.

Для передачи усилия от штанги к клапану служит коромысло, представляющее собой

неравноплечий рычаг, изготовленный из стали или чугуна. Плечо

а (рис. 6, б) коромысла примерно в

1,5 раза больше плеча

b.

Наличие длинного плеча коромысла не только уменьшает ход толкателя и штанги, но

и снижает силы инерции, возникающие при их движении, что способствует повышению

долговечности деталей привода клапанов.

Коромысла карбюраторных

двигателей расположены на общей полой оси 13 (рис. 2), в конце которой

запрессованы заглушки, что позволяет подводить масло к бронзовым втулкам

коромысел и сферическим наконечникам регулировочных болтов 15. Оси 13 в сборе с

коромыслами устанавливают на каждой головке цилиндра с помощью стоек 16. На

дизелях оси коромысел выполнены как одно целое со стойками, и каждое коромысло

качается на своей оси.

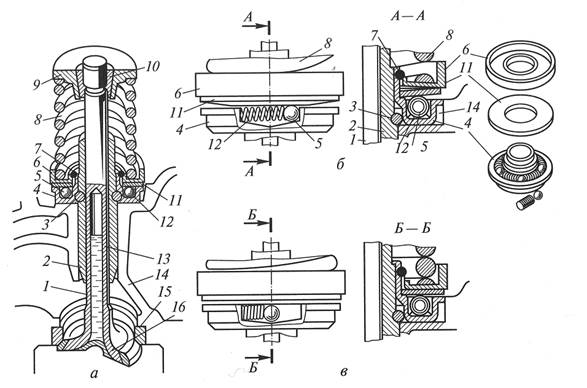

а — выпускной клапан,

установленный на головке цилиндров; б,

в — соответственно начальное и конечное рабочие положения механизма

вращения клапана; 1 — стержень клапана; 2 — направляющая втулка;

3 — замочное кольцо;

4 — корпус механизма вращения; 5 — шарики;

6 — опорная шайба; 7 — замочное кольцо; 8 — пружина; 9

— тарелка; 10 — сухарики;

11 — дисковая пружина; 12 —

возвратная пружина; 13— металлический

натрий; 14 — головка цилиндров; 15 — седло; 16 — головка клапана.

Клапаны.

Открытие и закрытие впускных и выпускных каналов, соединяющих цилиндры с

газопроводами системы питания, происходят при помощи клапанов. Клапан (рис. 7,

а) состоит из плоской головки 16 и стержня 1, соединенных между собой плавным

переходом. Для лучшего наполнения цилиндров горючей смесью диаметр головки

впускного клапана делают значительно больше, чем диаметр выпускного.

Так как клапаны работают

в условиях высоких температур, их изготавливают из высококачественных сталей.

Впускные клапаны делают из хромистой стали, выпускные — из жаростойкой, так как

последние соприкасаются с горячими отработавшими газами и нагреваются до

температуры 600 ÷ 800 °С.

Высокая температура

нагрева клапанов вызывает необходимость установки в головке цилиндров

специальных вставок 15 из жаропрочного чугуна, которые называются

седлами. Применение вставных седел

повышает срок службы головки цилиндров и клапанов.

Для плотного прилегания к

седлам рабочие поверхности головок клапанов делают коническими, в виде

тщательно обработанных фасок (под углами 45 или 30°).

Стержни 7 клапанов имеют

цилиндрическую форму. Они перемещаются в чугунных или металлокерамических

направляющих втулках 2,

запрессованных в головку блока. На конце стержня проточены цилиндрические

канавки под выступы конических сухариков

10, которые прижимаются к конической поверхности тарелки 9 под действием

пружины 8.

В дизелях ЯМЗ, КамАЗ и

двигателях автомобилей ГАЗ, «Москвич», ВАЗ для улучшения резонансной

характеристики и повышения работоспособности газораспределительного механизма

клапаны прижимаются к седлам не одной, а двумя

пружинами их изготовляют из пружинной

стали и подвергают термообработке. В

этом случае направление витков пружин делается различным, чтобы при поломке

одной из пружин ее витки не попали между витками другой, и не нарушилась

безотказная работа клапанного механизма.

На впускных клапанах под

опорные шайбы или в верхней части направляющих втулок (у двигателей ЗИЛ, КамАЗ,

ЗМЗ) устанавливают резиновые манжеты

или колпачки 7 (рис. 3). Манжеты или

колпачки при открытии клапанов плотно прижимаются к его стержню и направляющей

втулке, вследствие чего устраняется возможная утечка (подсос) масла в цилиндры

через зазор между втулкой и стержнем клапана (при такте впуска).

В двигателях ЗИЛ - 508 и

ЗМЗ - 511 для лучшего отвода теплоты от выпускных клапанов введено натриевое

охлаждение. С этой целью клапан делают полым, и его полость заполняют на 3/4

объема металлическим натрием 13 (рис. 7, а). Натрий имеет высокую

теплопроводность и плавится при температуре 98 °С Во время работы двигателя

расплавленный натрий омывает внутреннюю полость клапана, при этом теплота от

его головки передается к стержню и через направляющую втулку и головку

цилиндров отводится к охлаждающей жидкости.

В клапанном приводе

двигателей ЗМЗ (рис. 3), кроме сухариков 10 и тарелки 8 имеется коническая

втулка 9, плотно охватывающая сухарики и соприкасающаяся с тарелкой 5 узким

кольцевым пояском. Вследствие этого уменьшается трение в этом соединении и

клапан может проворачиваться под действием усилия, передаваемого через

коромысло, что способствует снятию нагара с головки и седла клапана и

предотвращает их обгорание.

Для этой же цели

выпускные клапаны V-образных карбюраторных двигателей ЗИЛ имеют

механизм принудительного вращения

(рис. 7, а). При закрытом клапане, когда усилие пружины 8 невелико (рис. 7, б),

дисковая пружина и выгнута наружным краем вверх, а внутренним упирается в

заплечики корпуса 4 механизма вращения. При этом шарики 5 в конических пазах

корпуса отжаты возвратными пружинами 12 в крайнее положение.

Когда клапан начинает

открываться, усилие пружины 8 возрастает, в результате чего дисковая пружина 11

(рис. 7, в) выпрямляется и передает усилие пружины 8 на шарики 5, которые,

перекатываясь по наклонным пазам корпуса, поворачивают дисковую пружину 11,

опорную шайбу 6, клапанную пружину 8 и сам клапан относительно его

первоначального положения.

Во время закрытия клапана

усилие клапанной пружины уменьшается. При этом дисковая пружина 11 прогибается

до своего исходного положения и освобождает шарики 5, которые под действием

возвратных пружин 12 возвращаются в первоначальное положение, подготавливая

механизм вращения к новому циклу поворота клапана.

При частоте вращения

коленчатого вала около 3000 об/мин частота вращения выпускного клапана достигает

30 об/мин.