Гусеничный

движитель

служит

для

преобразования

крутящего

момента,

подводимого

от

двигателя

к

ведущим

колесам,

в

касательную

силу

тяги,

обеспечивающую

движение

трактора.

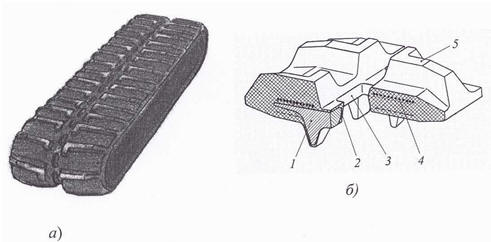

Рис.

8.11.

Гусеничный

движитель:

Обычно

на

тракторе

устанавливают

движитель

с

двумя

гусеницами.

Существуют

конструкции

сочлененных

тракторов

с

четырьмя

гусеницами.

Гусеничный

движитель

в

отличие

от

колесного

обеспечивает

передвижение

трактора

не

непосредственно

по

грунту

(почве),

а

по

промежуточной

замкнутой

гусеничной

ленте

-

гусеничной

цепи

(гусенице).

Гусеница

имеет

значительно

большую

опорную

поверхность,

чем

площадь

контакта

пневматической

шины,

что

обеспечивает

небольшое

давление

трактора

на

грунт.

На

опорной

поверхности

гусеницы

имеются

грунтозацепы

(почвозацепы),

повышающие

ее

сцепление

с

грунтом.

Внутренняя

поверхность

гусеницы

представляет

собой

достаточно

твердый

гладкий

путь,

по

которому

опорные

катки

движителя

катятся

с

меньшим

сопротивлением,

чем

колеса

по

грунту.

Все

это

обеспечивает

гусеничному

трактору

высокие

тяговые

качества

при

значительно

меньшем

буксовании

его

движителей,

проходимость

по

мягким

и

влажным

грунтам,

меньшие

потери

мощности

на

самопередвижение,

а,

следовательно,

большую

экономичность

его

работы.

Ведущие

колеса

предназначены

для

перематывания

гусениц

при

движении

трактора

и

создания

силы

тяги,

обеспечивающей

передвижение

тракторного

агрегата.

Ведущие

колеса

классифицируют

по

месту

расположения

на

тракторе,

способу

изготовления,

конструктивному

исполнению

венцов,

типу

зацепления

с

гусеницей.

По

месту

расположения

в

традиционных

гусеничных

движителях

различают

заднее

и

переднее

расположение

ведущих

колес.

На

сельскохозяйственных

и

большинстве

лесопромышленных

и

промышленных

тракторах

применяют

заднее

расположение

ведущих

колес.

Переднее

расположение

ведущих

колес

встречается

на

некоторых

типах

лесопромышленных,

специальных

и

транспортных

тракторах.

Мощные

промышленные

и

лесопромышленные

гусеничные

тракторы

с

высоко

поднятыми

ведущими

колесами

разработаны

фирмой

Катерпиллар

(США).

Гусеничный

движитель

при

этом

приобретает

треугольную

форму

(см.

рис.

1.5);

переднее

и

заднее

направляющие

колеса

становятся

опорными,

что

значительно

повышает

площадь

контакта

гусениц

с

грунтом,

увеличивая

тяговые

качества

и

проходимость

трактора.

Такая

схема

начинает

получать

распространение

и

на

сельскохозяйственных

тракторах

общего

назначения.

По

способу

изготовления

ведущие

колеса

бывают

цельнолитыми

или

составными

(рис.

8.12).

В

первом

случае

зубчатый

венец

и

ступица

ведущего

колеса

выполняются

как

единое

целое.

Крепится

ведущее

колесо

1

обычно

или

к

фланцу

2

выходного

вала

конечной

передачи

(рис.

8.12,а),

или

непосредственно

на

его

шлицевом

конце

2 (рис.

8.12,б).

В

составном

ведущем

колесе

(рис.

8.12,в)

зубчатый

венец

1

из

специальных

хромоникелевых

или

хромованадиевых

сталей

посредством

болтового

соединения

закрепляется

на

ступице

3

из

менее

дефицитного

материала.

Такая

конструкция

колеса

более

ремонтопригодна

и

дешевле

в

эксплуатации.

По

конструктивному

исполнению

венцов

ведущие

колеса

бывают

одновенцовые

(все

вышерассмотренные

конструкции)

и

двухвенцовые,

со

сплошным

венцом

и

составным,

состоящим

из

набора

сегментов.

Рис. 8.12. Конструктивные схемы ведущих колес гусеничного трактора: 1- зубчатый венец; 2 – ведомый вал конечной передачи; 3 – ступица

Двухвенцовые

колеса,

как

правило,

вы

полняются

составными

(рис.

8.12,г),

у

которых

зубчатые

венцы

1

закрепляются

на

промежуточной

ступице

3.

Их

применяют

в

основном

на

мощных

промышленных,

болотоходных

и

некоторых

типах

трелевочных

тракторов

с

более

широкими

гусеницами.

Двухвенцовые

колеса

обеспечивают

более

устойчивое

положение

широких

гусеничных

звеньев

на

ведущем

колесе,

но

требуют

специальных

устройств,

предотвращающих

их

забивание

грунтом.

На

современных

мощных

промышленных

гусеничных

тракторах

наметилась

тенденция

к

применению

составных

ведущих

колес,

зубчатые

венцы

которых

выполнены

в

виде

набора

сегментов.

Рис.

8.13.

Схемы

зацепления

ведущих

колес

с

гусеницей:

При

цевочном

зацеплении

(рис.

8.13,а)

зубья

1

венца

ведущего

колеса

последовательно

входят

в

контакт

с

цевками

2

звеньев

гусеницы,

заставляя

ее

перематываться.

Цевкой

называют

поверхность

проушины

или

соединительной

втулки

гусеничного

звена,

на

которую

давит

зуб

ведущего

колеса.

Цевочное

зацепление

ведущего

колеса

с

гусеницей

получило

широкое

применение

на

отечественных

и

зарубежных

гусеничных

тракторах.

При

гребневом

зацеплении

(рис.

8.13,б)

на

ведущем

колесе

обычно

выполняются

профильные

выемки

3,

в

которые

при

его

вращении

входят

гребни

4,

выполненные

на

внутренней

поверхности

гусеничного

звена.

Ввиду

сложности

изготовления

профильной

поверхности

выемок

ведущего

колеса

гребневое

зацепление

имеет

ограниченное

применение.

Гусеничная

цепь

(гусеница)

передает

нагрузку

от

веса

трактора

на

опорную

поверхность

и

реализуют

ее

в

касательную

силу

тяги.

Обычно

на

тракторе

устанавливают

движитель

с

двумя

гусеницами.

Существуют

конструкции

сочлененных

тракторов

с

четырьмя

гусеницами.

Гусеницы

служат

для

создания

большой

опорной

поверхности,

обеспечивающей

необходимое

давление

на

почву

при

значительном

весе

трактора

и

надежное

сцепление

его

с

почвой,

а

также

для

создания

бесконечных

рельсовых

путей

для

перекатывания

опорных

катков

движителя

и

преобразования

крутящего

момента,

подводимого

к

ведущим

колесам,

в

силу

тяги,

перемещающую

тракторный

агрегат.

Современные

гусеницы

классифицируют:

Рис. 8.14. Составная гусеница с закрытыми шарнирами:

1 –

стопорный

конус;

2 –

соединительный

палец;

3,

11

–

втулки;

4 –

кольцо

(шайба);

Обработанные

механически

и

термически

щеки

6

и

7

имеют

по два

отверстия:

большое

для

запрессовки

втулки

11

и

малое

для

соединительного

пальца

12

звеньев.

Втулки

и

пальцы

выполняют,

как

правило,

из

малоуглеродистых

сталей,

с

последующей

цементацией

и

закалкой

поверхностей

трения.

На

внутренней

обработанной

плоскости

щеки

у

малого

отверстия

сделана

небольшая

кольцевая

выточка

А

(рис.

8.14,б).

К

нижней

поверхности

каждой

пары

щек

посредством

болтов

5,

гаек

10

и

стопорных

шайб

9

крепится

башмак

8

с

поперечным

грунтозацепом

Б,

выполненный

из

стали

фасонного

профиля.

Шарниры

составных

звеньев

обычно

закрытого

типа

и

приподняты

над

поверхностью

башмака.

В

закрытом

шарнире

выступающие

концы

втулок

11

входят

в

кольцевые

выточки

А

сложных

наружных

щек

6

и

7,

образуя

лабиринтное

уплотнение

В,

препятствующее

попаданию

внешнего

абразива

в

его

внутреннюю

часть.

Так

как

звенья

спрессовываются

большим

усилием,

порядка

1000

кН,

для

установки

гусеницы

или

ее

снятия

с

движителя

одно

из

ее

звеньев

делается

легкозамыкающим.

В

этом

звене

(рис.

8.14,а)

втулку

3

делают

более

короткой,

чтобы

она

не

выходила

за

пределы

отверстий

щек,

в

которые

она

запрессована,

а

концы

соединительного

пальца

2

чаще

всего

делают

с

коническими

отверстиями

и

продольным

разрезом.

При

замыкании

гусеницы

соединительный

палец

2

свободно

входит

в

малые

отверстия

наружных

щек

и

соединительную

втулку

3,

после

чего

в

его

концы

запрессовывают

стопорные

конусы

1,

заклинивающие

концы

пальца

в

отверстиях

щек.

Для

того

чтобы

выпрессовать

конусы

1

при

разборке

гусеницы

в

них

выполнены

резьбовые

отверстия

Г,

закрытые

во

время

работы

деревянными

пробками.

Дополнительные

кольца

(шайбы)

4,

заменяющие

отсутствующие

выступающие

концы

соединительной

втулки

3,

создают

лабиринтное

уплотнение

закрытого

шарнира

замыкающего

звена.

Рассматриваемая

гусеница

имеет

цевочное

зацепление

с

ведущим

колесом

движителя,

где

роль

цевки

выполняет

наружная

поверхность

соединительной

втулки

звена.

Основным

достоинством

составных

гусениц

является

их

высокая

долговечность,

а

недостатком

–

высокая

металлоемкость,

достигающая

до

25%

от

массы

трактора.

Составные

гусеницы

имеют

весьма

широкое

применение

на

промышленных

тракторах,

особенно

больших

тяговых

классов,

работающих

на

песчаных

грунтах,

главным

образом

из-за

высокой

долговечности

шарниров

закрытого

типа

и

ремонтопригодности

составных

звеньев

гусениц.

Цельнолитые

звенья

гусениц

изготовляют

отливкой из

высокомарганцовистых

сталей.

Рис.

8.15.

Гусеница

с

цельнолитыми

звеньями:

Основным

недостатком

этих

звеньев

является

низкая

долговечность.

Объясняется

это

тем,

что

открытый

шарнир

позволяет

абразиву

свободно

проникать

в

проушины

и

в

результате

быстрого

изнашивания

их

и

соединительных

пальцев

звено

становится

неремонтопригодным.

Чтобы

повысить

срок

службы

шарниров

плоских

литых

гусениц

предложено

много

способов,

среди

которых

наиболее

перспективным

является

применение

резинометаллических

шарниров

(РМШ).

Резиноармированные

гусеницы

(РАГ)

представляют

собой

монолитную

конструкцию,

армированную

стальными

тросами

и

закладными

металлическими

элементами,

завулканизированными

в

кордовую

резиновую

ленту.

Последние

служат

в

большинстве

случаев

для

цевочного

зацепления

гусеницы

с

ведущим

колесом

движителя.

Общий

вид

РАГ

показан

на

рис.

8.16,а,

а

условный

ее

разрез

по

закладному

элементу

и

цевке

-

на

рис.

8.16,б.

РАГ

начинают

находить

все

более

широкое

применение

в

современных

тракторах,

благодаря

высокой

долговечности,

возможности

выполнения

трактором

транспортных

работ

на

асфальтовом

и

бетонном

покрытиях

без

их

разрушения

и

меньшим

на

25…30%

уплотняющим

воздействием

на

почву

при

одинаковой

ширине

с

металлическими

гусеницами.

Рис.

8.16.

Резиноармированная

гусеница

(РАГ):

Направляющее

колесо

служит

для

направления

движения

гусеницы

путем

укладки

ее

звеньев

под

передний

опорный

каток

и

изменения

степени

натяжения

гусеницы.

По

способу

крепления

направляющие

колеса

бывают

на

коленчатой

оси

(рис.

8.17,а,

в)

или

на

ползунах

(рис.

8.17,б).

В

настоящее

время,

подавляющее

большинство

направляющих

колес

имеют

натяжные

устройства,

выполненные

вместе

с

амортизирующим

устройством.

Натяжное

и

амортизирующее

устройства

состоят

из

двух

механизмов

практически

не

влияющих

друг

на

друга,

но

связанные

с

одним

общим

объектом

их

действия

-

направляющим

колесом.

Натяжное

устройство

обеспечивает

правильное

предварительное

натяжение

гусеницы,

которое

обеспечивает

долговечность

ее

работы.

Достигается

это

перемещением

подвижной

опоры

оси

направляющего

колеса

относительно

неподвижной

оси

ведущего

колеса

движителя

до

тех

пор,

пока

стрела

провисания

верхней

ветви

гусеницы

не

достигнет

определенной

величины,

которая

всегда

оговаривается

в

инструкции

по

эксплуатации

трактора

конкретной

модели.

Рис.

8.17.

Направляющее

колесо

с

натяжным

и

амортизирующим

устройствами:

Амортизирующее

устройство

обеспечивает

снижение

динамических

нагрузок,

действующих

на

трактор

при

его

наезде

на

препятствие

и

предохранение

движителя

при

попадании

в

него

посторонних

предметов,

вызывающих

резкое

натяжение

гусеницы.

Достигается

это

за

счет

перемещения

направляющего

колеса

назад

и

дополнительного

сжатия

упругого

элемента

амортизирующего

устройства.

Установка

направляющего

колеса

на

коленчатой

оси

показана

на

рис.

8.17,а.

Коленчатая

ось

1

установлена

с

опорой

на

подшипниках

скольжения

в

расточке

рамы

трактора.

На

цапфе

коленчатой

оси

на

подшипниках

установлено

направляющее

колесо

2.

С

коленом

оси

1

шарнирно

соединена

вилка

3,

через

отверстие

в

которой

свободно

проходит

регулировочный

винт

6.

Конец

винта

через

регулировочную

гайку

7

упирается

в

кронштейн

8

рамы

трактора.

Пружина

4

предварительно

поджата

между

вилкой

3

и

шайбой

9

регулировочной

гайкой

5.

Изменение

степени

натяжения

гусеницы

осуществляется

с

помощью

регулировочной

гайки

7.

При

вращении

гайки

регулировочный

винт

6

перемещается

относительно

кронштейна

8

рамы

трактора.

В

результате

коленчатая

ось

поворачивается

на

угол

α,

что

приводит

к

перемещению

оси

направляющего

колеса

по

дуге

окружности,

и,

следовательно,

изменению

степени

натяжения

гусеницы.

Амортизация

толчков

на

гусеницу

при

наезде

трактора

на

препятствие

происходит

за

счет

поворота

коленчатой

оси

относительно

неподвижной

опоры

и

сжатия

пружины

4.

Регулировка

предварительного

натяжения

пружины

осуществляется

гайкой

5.

При

креплении

направляющего

колеса

на

ползунах

(рис.

8.17,б)

его

опоры

осей

–

ползуны

10

установлены

в

направляющих

прорези

тележки

11 гусеницы.

Регулировочный

винт

6

проходит

через

отверстие

вилки

3

и

ввернут

в

гайку,

приваренную

к

подвижному

ползуну

12.

Винт

свободно

проходит

через

отверстие

в

кронштейне

8,

приваренному

к

раме

тележки

11

гусеницы.

Пружина

4

предварительно

поджата

между

кронштейном

8

и

подвижным

ползуном

12.

При

наезде

на

препятствие

колесо

с

вилкой,

ползуном

и

винтом

подается

назад,

сжимая

пружину.

Гайкой

5

регулируют

заданное

предварительное

поджатие

пружины

4,

а

гайкой

7 –

натяжение

гусеницы.

На

современных

тракторах

применяют

натяжные

и

амортизирующие

устройства

с

гидронатяжителем

гусеницы

(рис.

8.17,в),

Гидронатяжитель

состоит

из

гидроцилиндра

13,

направляющая

вилка

штока

которого

закреплена

шарнирно

на

боковой

цапфе

коленчатой

оси

1,

а

вилка

корпуса

гидроцилиндра

–

на

промежуточном

рычаге

15.

Для

натяжения

гусеницы

в

гидроцилиндр

13

через

масленку

14

с

помощью

шприца

под

давлением

подается

консистентная

смазка.

При

этом

шток

гидроцилиндра

перемещается

вперед

и

поворачивает

коленчатую

ось

1,

натягивая

гусеничную

цепь.

Для

ослабления

натяжения

гусеничной

цепи

отворачивают

корпус

клапана

17

и

через

образовавшееся

отверстие

в

клапане

выпускают

часть

смазки

из

гидроцилиндра

13.

Амортизирующее

устройство

состоит

из

цилиндрической

пружины

4,

сжатой

между

опорной

сферической

шайбой

16

и

регулировочной

гайкой

5

с

упорной

шайбой

9,

установленных

на

регулировочном

винте

6.

Амортизирующее

устройство

в

сборе

со

сферической

шайбой

16

уперто

в

сферическую

опору

кронштейна

8

рамы,

а

вилкой

3

закреплено

на

шарнире

промежуточного

рычага

15.

Применение

промежуточного

рычага

15

позволяет

значительно

уменьшить

силу

удара,

приходящего

на

амортизирующее

устройство

при

наезде

трактора

на

препятствие.

Направляющее

колесо,

установленное

на

кривошипе,

изображено

на

рис.

8.18.

Цельнолитое

направляющее

колесо

8

установлено

на

двух

конических

радиально-упорных

подшипниках

5

и

9

на

цапфе

коленчатой

оси

4.

От

осевого

смещения

колесо

удерживается

гайками

3

и

шайбой

2.

Наружные

кольца

подшипников

запрессованы

в

отверстие

ступицы

до

упора

в

стопорное

разрезное

кольцо

7

и

дистанционную

втулку

6.

Необходимый

осевой

зазор

в

подшипниках

регулируется

гайками

3.

Рис.

8.18.

Направляющее

колесо,

установленное

на

кривошипе:

|

|

Опорные

катки

служат

для

поддержания

и

перемещения

остова

трактора

по

направляющей

поверхности

гусениц,

передачи

его

веса

через

гусеницу

на

грунт

и

восприятия

боковых

реакций

грунта

при

поворотах

трактора.

Размеры

опорных

катков,

их

число

и

конструкция

в

первую

очередь

зависят

от

назначения

трактора,

типа

подвески

и

конструкции

гусеницы.

Так,

лесопромышленные

и

транспортные

тракторы

имеют

большие

размеры

катков,

которые

имеют

меньшее

сопротивление

качению,

но

далеко

расставлены

друг

от

друга

и

оказывают

большее

единичное

давление

на

грунт.

Поскольку

это

недопустимо

для

сельскохозяйственных

и

ряда

промышленных

тракторов,

на

них

устанавливают

катки

меньшего

размера,

но

с

большим

числом

на

единицу

длины

опорной

поверхности

гусеницы.

Опорные

катки

изготовляют

из

высокоуглеродистых

сталей

с

последующей

термообработкой

ободьев.

Опорные

катки

можно

классифицировать

по

типу

обода,

способу

изготовления,

способу

крепления

его

оси,

степени

амортизации.

По

типу

обода

опорные

катки

бывают

одноободьевые

и

двухободьевые

(рис.

8.19).

Рис.

8.19.

Схемы

конструкций

опорных

катков:

Двухободьевые

опорные

катки

в

зависимости

от

типа

беговой

дорожки

сопрягающейся

гусеницы

выполняются

или

с

гладкими

ци-

линдрическими

ободьями

(рис.

8.19,г),

когда

применяются

плоские траки,

или

с

боковыми

ребордами,

предотвращающими

сход

катка

с

составной

гусеницы

(рельсового

типа).

При

этом

реборды

выполняются

как

с

двух

сторон

обода

(рис.

8.19,д),

так

и

только

с

наружной

его

стороны

(рис.

8.19,е).

Двухободьевые

катки

находят

широкое

применение

при

всех

типах

гусениц

и

подвесок

трактора.

При

этом

их

размеры

относительно

небольшие.

По

способу

изготовления

опорные

катки

бывают

цельнолитыми,

штампосварными

и

составными.

Цельнолитыми

обычно

изготовляются

одноободьевые

катки,

схемы

которых

рассмотрены

выше

(рис.

8.19,а-в),

и

двухободьевые

для

движения

по

гусеницам

с

гребневым

зацеплением.

В

последнем

случае

в

их

средней

части

выполняется

литая

кольцевая

канавка

6

для

прохода

гребней

траков

гусеницы

(рис.

8.19,ж).

В

таких

катках

иногда

делают

радиальные

ребра

жесткости

7.

Штампосварные

двухободьевые

катки

обычно

состоят

из

двух

одинаковых

половинок

или

роликов,

сваренных

между

собой

торцами

ступиц,

соответственно

для

плоских

или

рельсовых

гусениц

(рис.

8.19,г-е).

Составной

двухободьевый

каток

(рис.

8.19,г)

состоит

из

двух

литых

или

штампованных

дисков

4

обычно

с

цилиндрическими

ободьями,

закрепленных

на

концах

соединительной

оси

1

посредством

гаек

5.

По

способу

крепления

различают

опорные

катки,

устанавливаемые

на

неподвижных

осях

и

вращающиеся

вместе

с

ними.

Способ

крепления

во

многом

зависит

от

типа

подвески

трактора.

Опорные

катки,

как

и

рассмотренные

направляющие

колеса,

обычно

устанавливаются

на

качения.

Однако

встречаются

опорные

катки,

которые

устанавливают

на

подшипники

скольжения

с

целью

снижения

шумности

движения.

По

степени

амортизации

опорные

катки

разделяются

на

жесткие

и

упругие.

Рассмотренные

выше

конструкции

опорных

катков

являются

жесткими.

У

упругих

опорных

катков

на

наружную

поверхность

цилиндрического

обода

привулканизирован

или

напрессован

резиновый

бандаж.

Это

улучшает

плавность

хода

трактора,

уменьшают

уровень

шума

движителя

и

повышают

долговечность

подшипников

катков.

Упругие

опорные

катки

обычно

устанавливают

на

транспортных,

ряде

промышленных

и

специальных

тракторах,

а

также

при

применении

РАГ.

На

сельскохозяйственных тракторах

общего

назначения

опорные

катки

с

внешней

амортизацией

практически

не

применяются

вследствие

повышенного

сопротивления

качению

по

металлическим

гусеницам

(примерно

в

1,5

раза)

и

недостаточной

долговечности

резины

при

работе

в

абразивной

среде,

характерной

для

полевых

условий

работы

МТА.

При

этом

резиновый

бандаж

быстро

выходит

из

строя

при

попадании

между

опорным

катком

и

гусеницей

режущих

и

колющих

предметов.

Рис.

8.20.

Опорный

каток

с

неподвижной

осью:

Ось

10

опорного

катка

неподвижно

закреплена

в

отверстии

балансира

11.

Каток

8

вращается

на

подшипниках

качения:

на

внутреннем

роликовом

радиальном

7

и

шариковом

радиально-упорном

5.

Наружные

кольца

подшипников

зафиксированы

от

осевого

смещения

полукольцами

6,

вставленными

в

расточки

катка,

и

крышками:

глухой

наружной

3

и

проходной

внутренней

9

с

болтами

4.

Внутреннее

кольцо

подшипника

7

удерживается

от

осевого

смещения

стопорным

разрезным

кольцом

12.

Шариковый

радиально-упорный

подшипник

5

установлен

на

оси

до

упора

в

бурт,

закреплен

гайкой

1

с

шайбой

и

шплинтом

и

воспринимает

как

радиальные,

так

и

осевые

силы,

действующие

на

каток.

Подшипники

смазываются

жидким

смазочным

материалом,

который

заливается

во

внутреннюю

полость

катка

через отверстие

в

крышке

3,

закрываемого

пробкой

2.

При

этом

пробка

2

предназначена

также

и

для

контроля

уровня

масла

в

полости

катка.

Лабиринтное

уплотнение,

образованное

внутренней

проточкой

в

крышке

9

и

внешней

проточкой

на

неподвижной

втулке

15

защищает

детали

торцового

уплотнения

от

грязи.

Торцовое

уплотнение

содержит

два

металлических

кольца

и

пружину

16

сжатия.

Внутреннее

кольцо

18

уплотнения

вращается

вместе

с

катком

и

удерживается

в

нем

резиновым

уплотнительным

кольцом

13.

Наружное

кольцо

17

зафиксировано

от

проворота

относительно

оси

катка

фигурным

отверстием

в

нем

и

лыской

А

на

оси

катка.

Вместе

с

уплотнительным

резиновым

кольцом

14

оно

может

перемещаться

в

осевом

направлении

относительно

оси

катка

под

действием

усилия

пружины

16,

тем

самым

обеспечивая

надежный

контакт

с

кольцом

18

и

герметизацию

внутренней

полости

катка.

Для

удобства

сборки

в

проточке

оси

катка

установлено

пружинное

стопорное

разрезное

кольцо

19.

Оно

удерживает

кольцо

17

от

сползания

с

оси

в

процессе

установки

опорного

катка

на

ось.

На

рис.

8.21

представлена

конструкция

опорного

катка

с

вращающейся

осью.

Ось

12

катка

установлена

на

двух

роликовых

конических

подшипниках

2

в

отверстии

головки

балансира

4.

От

продольных

перемещений

ось

удерживается

буртом,

подшипниками

и

крышками

6,

прикрученными

болтами

7

к

балансиру.

Зазор

в

подшипниках

регулируется

изменением

числа

прокладок

1

и

5.

С

каждой

стороны

на

ось

опорного

катка

напрессован

стальной

литой

обод

3,

который

удерживаются

на

ней

с

помощью

призматической

шпонки

8

и

гайки

9

с

замковой

шайбой

11.

Смазка

подшипников

и

ее

замена

осуществляется

через

сверления

в

оси

катка,

закрываемые

пробкой

14.

Лабиринт,

образованный

защитным

колпаком

уплотнения

13,

приваренным

к

ободу,

и

цилиндрической

поверхностью

крышки

6

препятствует

попаданию

грязи

к

торцовому

уплотнению.

Вытеканию

смазки

препятствуют

уплотнение

10

и

торцовое

уплотнение,

конструкция

которого

аналогична

конструкции

уплотнения

направляющего

колеса,

изображенного

на

рис.

8.18.

Подобные

конструкции

опорных

катков

применяются

на

сельскохозяйственных

тракторах

тягового

класса

3.

На

тракторе

устанавливают

по

четыре

катка

с

каждой

стороны,

сгруппированных

по

два

катка

в

балансирные

каретки.

Поддерживающие

катки.

Их

применяют

при

необходимости

поддержки

верхней

ветви

гусеницы

от

значительного

провисания.

Рис. 8.21. Опорный каток с вращающейся осью: 1, 5 – регулировочные прокладки; 2 – конические радиально-упорные подшипники; 3 – обод катка; 4 – балансир; 6 – крышка; 7 – болт; 8 – шпонка; 9 – гайка; 10 – уплотнение; 11 – замковая шайба; 12 – ось катка; 13 – защитный колпак торцового уплотнения; 14 - пробка

Профили

обода

поддерживающего

катка

обычно

такие

же,

как

опорного

катка

или

направляющего

колеса.

Для

улучшения

сцепления

обода

поддерживающего

катка

с

гусеницей

и

снижению

уровня

шума

при

его

работе

некоторые

конструкции

выполняются

с

резиновыми

бандажами.

На

транспортных,

трелевочных

и

иных

тракторах

с

большими

опорными

катками

поддерживающие

катки

не

применяют,

так

как

верхняя

ветвь

гусеницы

непосредственно

опирается

на

опорные

катки.

Конструкция

поддерживающего

катка

сельскохозяйственного

трактора

представлена

на

рис.

8.22.

Рис.

8.22.

Поддерживающий

каток: